Xử lý bề mặt kim loại đạt chuẩn ISO là bước khởi đầu sống còn quyết định 80% tuổi thọ của mọi công trình kết cấu thép và nhà xưởng công nghiệp. Đối với các nhà thầu chuyên nghiệp và chủ đầu tư, việc kiểm soát khắt khe quy trình làm sạch bề mặt không chỉ giúp tối ưu hóa khả năng bảo vệ của màng sơn mà còn khẳng định chất lượng thi công bền vững. Bài viết chuyên sâu dưới đây sẽ phân tích chi tiết các kỹ thuật làm sạch và tiêu chuẩn bề mặt dành riêng cho ngành công nghiệp nặng.

Vai trò “sống còn” của việc xử lý bề mặt trong công nghiệp

Trong lĩnh vực sơn kết cấu thép, sự thất bại của lớp sơn bảo vệ thường dẫn đến những hậu quả kinh tế nặng nề. Theo thống kê từ Hiệp hội Chống ăn mòn Quốc tế, đa số các trường hợp màng sơn bị bong tróc, phồng rộp sớm đều bắt nguồn từ khâu chuẩn bị bề mặt kém chất lượng. Nếu bề mặt thép không được làm sạch đúng kỹ thuật, các tạp chất như vảy cán, rỉ sét, dầu mỡ sẽ tạo thành lớp ngăn cách, phá vỡ liên kết giữa sơn và nền kim loại.

Mục tiêu cốt lõi của xử lý bề mặt kim loại là tạo ra độ nhám (profile) và độ sạch cần thiết. Độ nhám đóng vai trò như các “chân neo” vật lý, giúp lớp sơn lót bám chặt vào bề mặt thép. Nếu bề mặt quá trơn nhẵn, sơn sẽ không thể bám dính, nhưng nếu quá gồ ghề, các đỉnh nhọn của kim loại sẽ nhô ra ngoài màng sơn, gây rỉ sét điểm (pinpoint rusting). Do đó, kiểm soát độ nhám là kỹ thuật bắt buộc đối với thợ sơn lành nghề.

Bên cạnh đó, việc loại bỏ các ion muối và tạp chất hóa học là cực kỳ quan trọng trong môi trường công nghiệp khắc nghiệt. Muối tan nếu còn sót lại dưới lớp sơn sẽ hút ẩm qua màng sơn (cơ chế thẩm thấu), gây ra áp lực tống màng sơn ra khỏi bề mặt, dẫn đến hiện tượng phồng rộp thẩm thấu. Vì vậy, quy trình làm sạch không chỉ là nhìn thấy bằng mắt thường mà còn phải đạt các chỉ số kỹ thuật về độ sạch hóa học.

Đối với các dự án nhà thép tiền chế hay bồn bể công nghiệp, việc bảo trì lại sau khi đưa vào hoạt động là vô cùng tốn kém và gián đoạn sản xuất. Đầu tư bài bản cho công đoạn xử lý bề mặt kim loại ngay từ đầu chính là giải pháp tiết kiệm chi phí bảo dưỡng dài hạn hiệu quả nhất, đảm bảo kết cấu thép vững chãi trước sự tấn công của môi trường và thời gian.

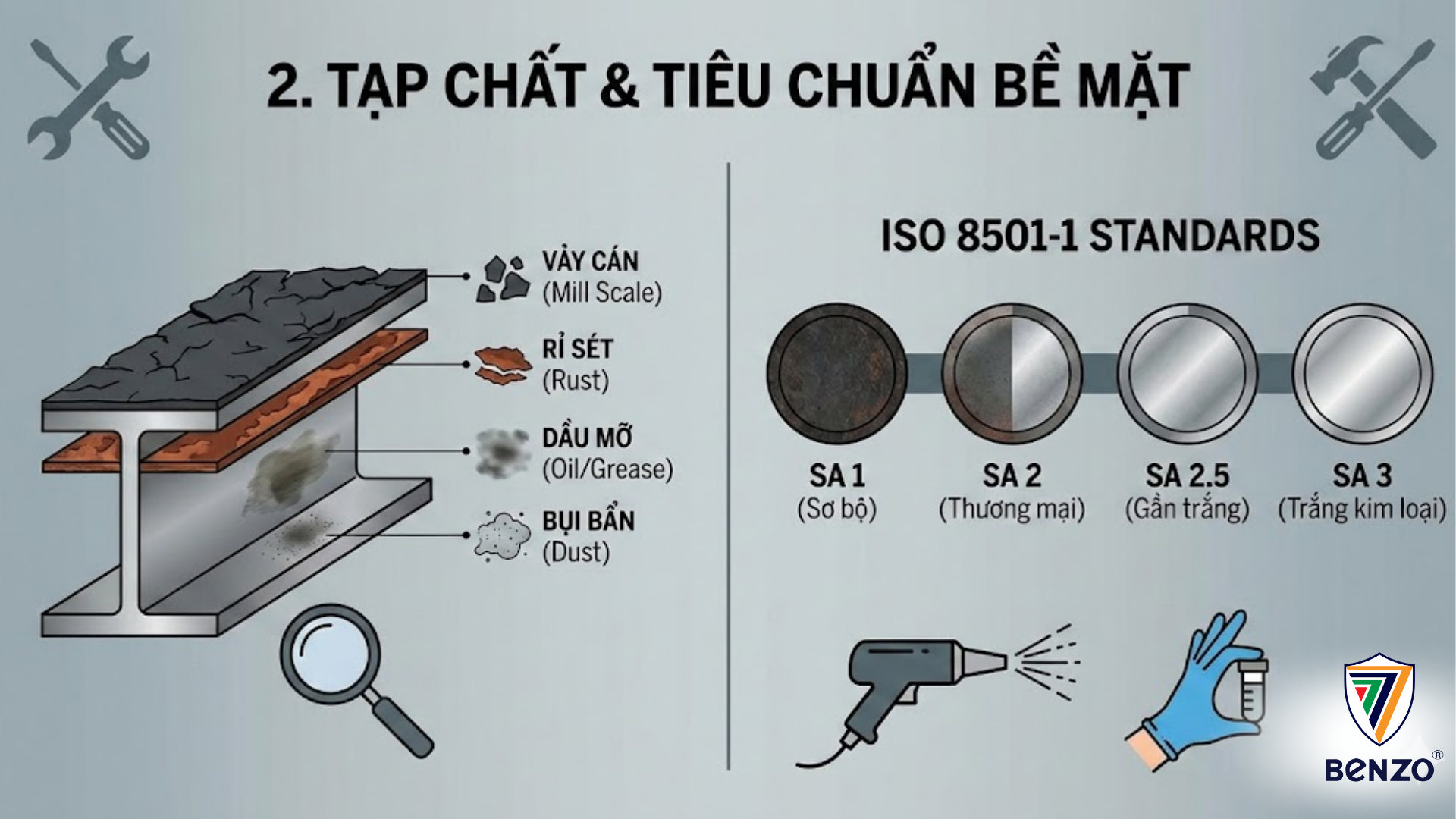

Các tạp chất điển hình và tiêu chuẩn đánh giá bề mặt

Trước khi tiến hành thi công sơn công nghiệp, kỹ sư giám sát cần xác định rõ tình trạng bề mặt để lựa chọn phương pháp xử lý phù hợp. Trên bề mặt thép mới thường tồn tại lớp vảy cán (mill scale) – một lớp oxit cứng hình thành trong quá trình cán thép nóng. Lớp vảy này tuy cứng nhưng lại giòn và có điện thế khác với thép nền, nếu không loại bỏ, nó sẽ gây ra hiện tượng ăn mòn điện hóa ngay dưới lớp sơn.

Đối với thép đã qua sử dụng hoặc để lâu ngoài trời, rỉ sét là kẻ thù số một. Rỉ sét không chỉ làm giảm độ bám dính mà còn giữ ẩm, thúc đẩy quá trình ăn mòn diễn ra nhanh hơn. Ngoài ra, dầu mỡ từ quá trình gia công, cắt gọt cơ khí cũng là tác nhân nguy hiểm. Xử lý bề mặt kim loại dính dầu mỡ bắt buộc phải dùng dung môi hoặc chất tẩy rửa chuyên dụng, tuyệt đối không dùng phương pháp mài vì sẽ làm dầu mỡ lan rộng và thấm sâu hơn.

Trong ngành sơn kết cấu thép, các nhà thầu thường sử dụng tiêu chuẩn quốc tế ISO 8501-1 để đánh giá mức độ sạch của bề mặt. Các mức độ phổ biến bao gồm SA 1 (Làm sạch sơ bộ), SA 2 (Làm sạch thương mại), SA 2.5 (Làm sạch gần như trắng kim loại) và SA 3 (Làm sạch trắng kim loại). Đối với các hệ sơn Epoxy hoặc Polyurethane cao cấp, yêu cầu tối thiểu thường là SA 2.5 để đảm bảo hiệu suất bảo vệ tối đa.

Bụi bẩn cũng là một yếu tố không thể bỏ qua. Sau khi mài hoặc phun cát, lượng bụi mịn bám lại trên bề mặt thép rất lớn. Nếu không được thổi sạch bằng khí nén khô hoặc hút bụi công nghiệp, lớp bụi này sẽ ngăn cản sơn tiếp xúc trực tiếp với kim loại. Việc kiểm tra nồng độ bụi theo tiêu chuẩn ISO 8502-3 trước khi sơn là bước nghiệm thu bắt buộc tại các dự án trọng điểm.

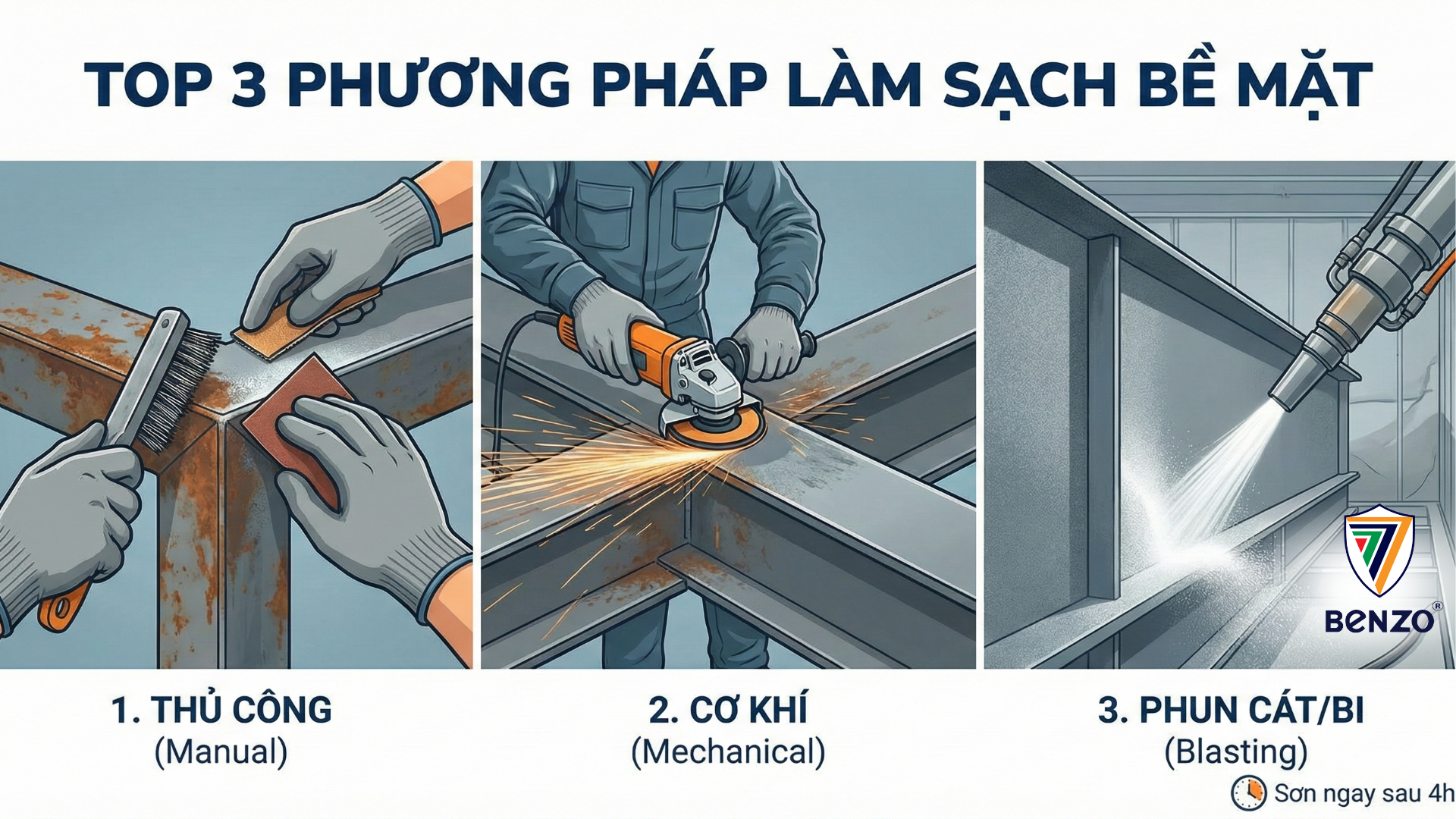

Top 3 phương pháp thi công làm sạch bề mặt phổ biến

Tùy thuộc vào quy mô dự án, vị trí thi công và yêu cầu của hệ thống sơn, nhà thầu sẽ áp dụng các phương pháp xử lý bề mặt kim loại khác nhau. Phương pháp thủ công sử dụng bàn chải sắt, búa gõ rỉ, giấy nhám (St 2) thường chỉ áp dụng cho các vị trí sửa chữa nhỏ, ngóc ngách hẹp mà máy móc không tiếp cận được. Hiệu quả của phương pháp này khá thấp và không tạo được độ nhám sâu cần thiết cho các dòng sơn công nghiệp hạng nặng.

Phương pháp sử dụng dụng cụ cơ khí (St 3) như máy mài đĩa, máy chà nhám, máy đánh rỉ chạy điện hoặc khí nén là lựa chọn phổ biến cho các xưởng gia công vừa và nhỏ. Các thiết bị này giúp loại bỏ rỉ sét và vảy cán nhanh chóng hơn. Tuy nhiên, người thợ cần lưu ý không mài quá bóng bề mặt (burnishing), vì bề mặt quá trơn sẽ làm giảm khả năng bám dính cơ học của sơn.

Phương pháp tối ưu nhất hiện nay cho sơn kết cấu thép là phun cát (Blasting) hoặc phun bi. Hạt mài được bắn với tốc độ cực cao vào bề mặt thép, giúp bóc tách hoàn toàn rỉ sét, vảy cán và tạo ra độ nhám đồng đều tuyệt đối (đạt chuẩn SA 2.5 hoặc SA 3). Đây là phương pháp tiêu chuẩn cho các dự án đóng tàu, nhà máy lọc dầu hay kết cấu thép đòi hỏi độ bền trên 10 năm.

Bên cạnh đó, phương pháp làm sạch bằng ngọn lửa hoặc hóa chất (bể nhúng axit, photphat hóa) cũng được áp dụng trong các dây chuyền sản xuất chuyên biệt. Dù áp dụng phương pháp nào, nguyên tắc bất di bất dịch trong xử lý bề mặt kim loại là phải tiến hành sơn lót ngay sau khi làm sạch (thường trong vòng 4 giờ) để ngăn chặn rỉ sét quay lại (flash rust) do độ ẩm không khí.